随着工业4.0的不断推进,越来越多制造企业通过大力发展自动化技术来提高其生产效率。作为制造业的高频应用场景,工件的上下料占据很大一部分工作量,该工序属于典型的繁重、重复性高的工作,传统上下料方式已难以满足行业高精度、高效率以及小批量、多品种生产等需求。

传统人工上下料痛点

工作环境:

传统机械工件种类可达数万种,存在种类繁多、工艺复杂、材质不一、形状不同,污染暗色等问题;

面对上下料的来料筐也是深浅不一,料框中有易变形隔板,层叠等情况;

现场生产环境恶劣,存在着油污、粉尘、震动、高温等复杂情况,部分制造商为节省生产成本,可能采用自然光来进行生产采光;

设备难点:

由于工件之间存在互相的干涉,造成末端执行器无法抓取且位置不固定,存在抓取难点,末端器无法准确判断抓取起始点;

传统上下料设备不具有柔性加工特点,不能适应产品进行二次部署开发;必须安装安全围栏,占地成本较高;

人工成本:

流水线上要求单一、动作简单枯燥的岗位用工难,人工成本越来越高;

人工上下料操作的精密程度决定着产品的质量,生产效率及产品质量稳定性;

跨维智能3D视觉引导工件上下料解决方案

针对工程机械行业工件上下料场景的难点,跨维智能提供了更高识别率、更高生产效率、更高生产稳定性的新一代高柔性3D视觉产品与解决方案引导工件上下料,更好帮助生产制造企业产线实现智能化、自动化升级。

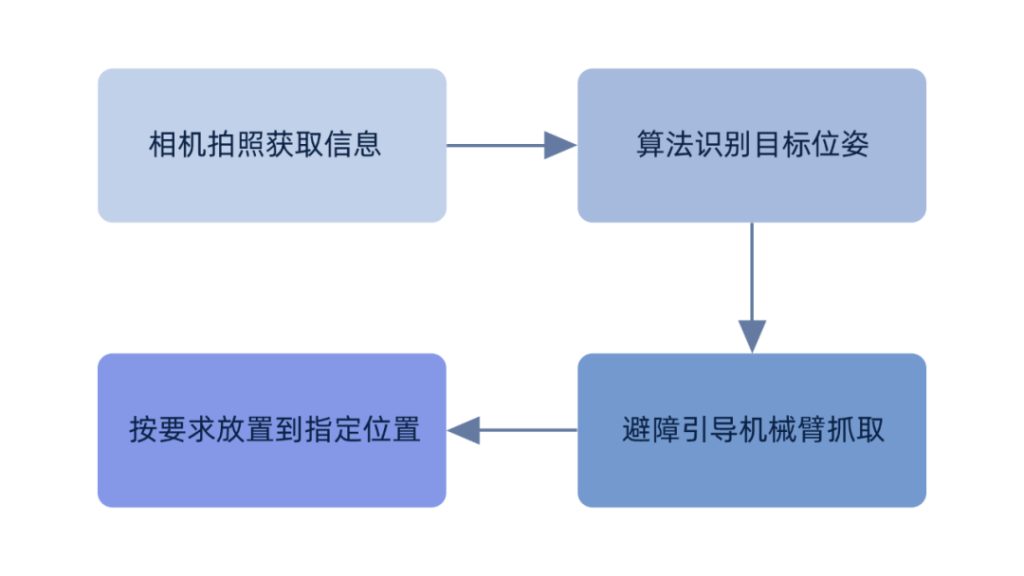

跨维智能提供的软硬件一体3D视觉引导工件上下料解决方案,包含精度高的3D工业智能相机、灵活易用的3D视觉引导软件、以及 Mixed AI 提供的准确率高、稳定性强的深度学习算法。通过相机获取目标工件的3D点云,在软件端配置好视觉算法,识别出目标工件的位姿后,计算出引导机械臂进行抓取的最优路径,并将不同区域工件根据产线要求抓取并按照顺序存放在指定位置,保证整个抓取过程无碰撞的顺利完成。

技术优势/产品优势

基于自研的Mixed AI物理引擎平台,通过深度域适应优化算法可实现整个上下料流程的自动化,可基于工业生产上下料场景痛点进行模型设计,满足现场应用需求;

跨维智能3D视觉解决方案具有传统方案无法满足的精度,重复定位精度可达0.1mm,抓取精度兼容±0.5 mm,相比于行业平均±1mm水平提升50%;

整体产品结构设计紧凑,支持多种安装方式,通过GigE网络接口即可方便配置相机,数据传输速度快,可靠性强;可实现即插即用,10分钟内完成部署;可兼容目前市面主流机械臂型号,多款3D工业智能相机产品可适配不同场景需求.

应用案例

跨维智能3D视觉引导螺母焊上下料

项目描述

螺母自动焊接设备中,螺母的上料、定位和焊接工作大多是通过人工手持或者人工放到定位工装的方式实现,造成整个焊接效率低,生产成本高。该项目采用跨维智能3D视觉软件系统引导机器人对在载料台的四种规格的焊接件进行有序抓取放置,并将物料放置于指定位置完成上下料。

项目优势

通过跨维自研的MixedAI 物理引擎平台训练算法模型,预先模拟不同环境下的工件,可有效解决工件的高反光问题,识别精度高,系统稳定性好; 兼容多款不同型号的工件,独家支持提供 CAD 即可快速训练新的算法模型,即插即用支持柔性换产; 减轻人工劳动强度、提高焊接效率、降低生产成本;

跨维智能3D视觉引导轴承上下料

项目描述

在轴承生产过程中,最后一步为产品外观检测,人工需要将料框的轴承依次放置到检测台进行产品的外观检测,为解决人工上料工作繁重的问题。该项目采用跨维智能3D视觉方案引导机器人,针对散乱无序堆放的工件,进行精准定位识别抓取,实现无人上下料,提高产线的生产效率。

项目优势

基于跨维自研的MixedAI 物理引擎深度学习AI算法,可识别多种尺寸和形状轴承,无需模型重复训练,适用性强;

工艺仿真,先搭建数字样机对视觉软件、机器人轨迹、PLC程序等进行仿真,确保按照既定工艺路线运行,可大量节省现场的调试时间;

只需提供工件CAD图,无需人工标注可一键生成AI识别模型、无需调试,操作简单;

基于跨维自研的3D工业智能相机,结构光成像精度高,成像速度快,抗干扰性强;

随着智能制造行业客户降本增效和技术升级需求的窗口期来临,跨维智能在3D机器视觉的工业应用方面将不断更新和迭代产品技术,为行业客户提供更多精准度更高、效率更高的3D视觉解决方案。目前,跨维智能3D视觉引导工件上下料解决方案已经成功落地汽车电子及零部件、3C消费电子、家电、物流等行业。